Forscher machen Hartmetall weich wie Butter

Neues Herstellungsverfahren der Universität Hiroshima für innovative Hochleistungswerkzeuge

|

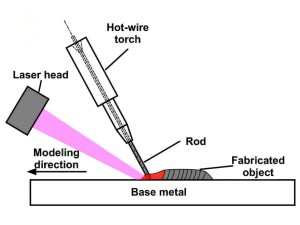

So werden Hartmetall-Beschichtungen hergestellt (Illustration: hiroshima-u.ac.jp, Keita Marumoto) |

Hiroshima/Gifu (pte015/09.02.2026/11:39)

Das technisch oft eingesetzte Hartmaterial Wolframkarbid-Kobalt lässt sich dank einer neuen Methode von Forschern der Universität Hiroshima beliebig formen. Das gelingt mit einem modifizierten lasergestützten 3D-Druckverfahren von Keita Marumoto. Konkret handelt es sich um das sogenannten Heißdraht-Laserbestrahlungsverfahren.

Auch für andere Werkstoffe

Da die Energie des Lasers nicht ausreicht, um das harte Material aufzuweichen, sodass es auf einer Unterlage haftet, wird es erhitzt in den Prozess eingebracht. Die Vorerwärmung in Kombination mit dem Laserstrahl reicht aus, Wolframkarbid-Kobalt in einen pasteusen Zustand zu überführen, ähnlich wie Butter, der einen 3D-Druck möglich macht.

"Der Ansatz, Metallwerkstoffe durch Erweichen statt durch vollständiges Schmelzen zu formen, ist neuartig und hat das Potenzial, nicht nur auf Hartmetalle, die im Mittelpunkt unserer Arbeit standen, sondern auch auf andere Werkstoffe angewendet zu werden", verdeutlicht Entwickler Marumoto.

Bei diesem auch additive Fertigung genannten Prozess wird das Material erhitzt und auf einer Unterlage als dünne Schicht abgeschieden. Sobald diese erkaltet und damit ausgehärtet ist, folgt die nächste Schicht. Das geht immer so weiter, bis das Bauteil vollendet ist. Bisher werden Bauteile aus diesem Material durch Pulvermetallurgie hergestellt. Dabei wird pulverförmiges Wolframkarbid-Kobalt durch Hochdruckpressen in Kombination mit hoher Temperatur in Form gebracht.

Werkzeughersteller interessiert

Wolframkarbid-Kobalt wird genutzt, um Stahl und andere harte Werkstoffe zu bearbeiten. "Hartmetalle sind extrem harte Werkstoffe, die für Schneidwerkzeugkanten und ähnliche Anwendungen verwendet werden. Aber sie bestehen aus sehr teuren Rohstoffen wie Wolfram und Kobalt, weshalb eine Reduzierung des Materialverbrauchs sehr wünschenswert ist", sagt Marumoto.

Durch den Einsatz der additiven Fertigung lässt sich das Hartmetall dem Fachmann nach nur dort aufbringen, wo es benötigt wird, wodurch der Materialverbrauch sinke. Erster Nutzer der neuen Technik ist die Mitsubishi Materials Hardmetal Corporation, ein japanischer Werkzeughersteller in der 400.000-Einwohner-Stadt Gifu, der vier Mitarbeiter abgestellt hatte, um Marumoto zu unterstützen.

(Ende)| Aussender: | pressetext.redaktion |

| Ansprechpartner: | Wolfgang Kempkens |

| Tel.: | +43-1-81140-300 |

| E-Mail: | kempkens@pressetext.com |

| Website: | www.pressetext.com |